|

|

Online seit Februar 2009

|

|

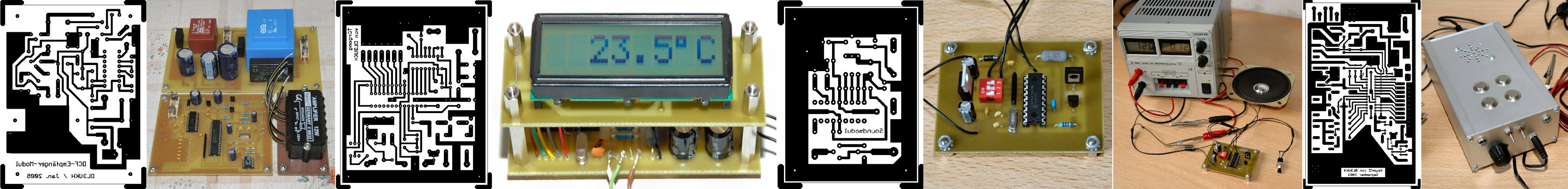

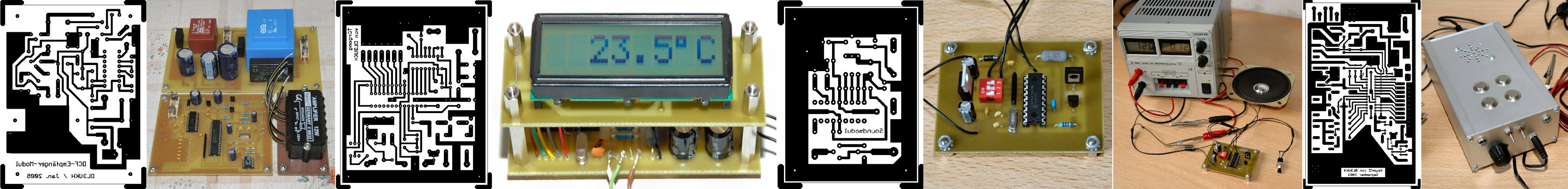

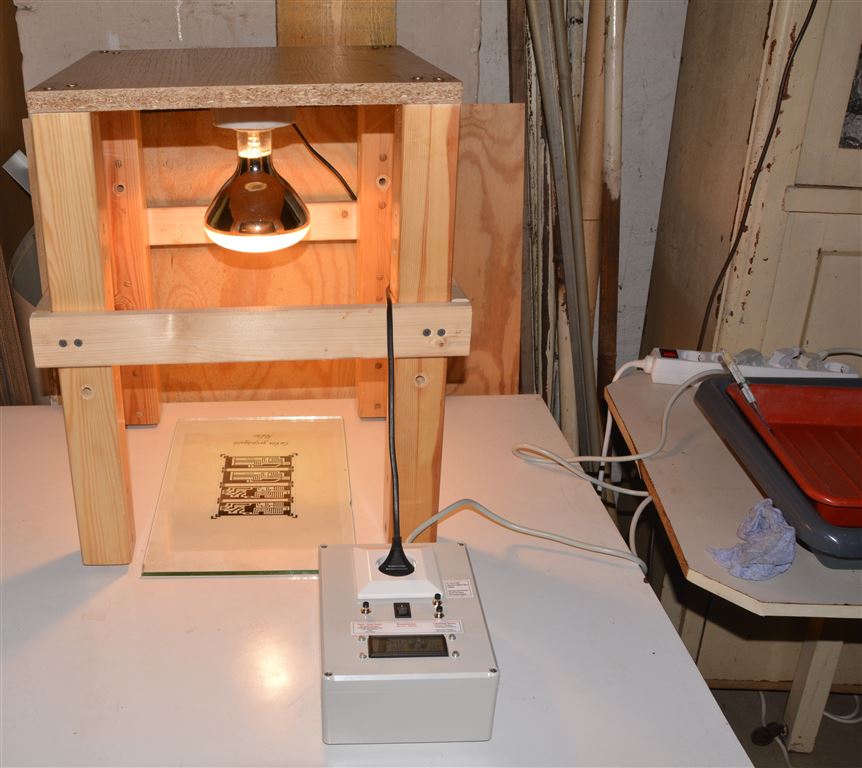

MEINE Tipps + Tricks zur Leiterplatten-Herstellung : Man erkennt hier schnell an meinem Text unterhalb, dass es ein "Gewaltiger Aufwand" ist, mit nicht nur in die Schale werfen und ätzen.  Ein Leiterbild (Layout) erstelle ich immer mit dem Leiterplatten-Programm "EAGLE" : Ich verwende also das Programm EAGLE, welches man im Internet findet (Klick hier) Man kann es kostenlos Downloaden. Und als Freeware installieren ... mit eingeschränkter Funktionsfähigkeit... sonst viel Geld... Es ist nicht so einfach zu bedienen !!! Es gibt einfachere Programme (Target...) !!! Ich verwende die ältere Eagle-Version 7.2. / dies geht besser / es fragt nicht laufend nach dem Passwort ... Ich habe hierzu keinen Download mehr gefunden. Leiterplatten-Zeichnungen findet man mit EAGLE-Files fast in jedem hier beiliegendem Bastel-Download auf dieser Homepage von mir! Ich zeichne schon seit Anfang der WINDOWS-Zeiten mit Eagle aber mit "meinem" Prinzip. Dies ist nicht die übliche Vorgehensweise, wie man eigentlich zeichnet !!!!!!!!!!!!!!!! Aber es umgeht die "eingeschränkte" Freeware-Version mit nur ca. 80mm x 100mm Leiterplatten-Format. Ich verwende zum Beispiel nur "Durchkontaktierungen" (VIAs) als Löt-Augen . Beim Spiegeln (mirrow) der einseitigen Leiterplatte bleiben diese erhalten und verschwinden nicht als nicht sichtbar und druckbar auf der Rückseite... Und man kann die freigeätzten Zentrier-Löcher für das Bohren innerhalb des Löt-Auges (VIAs) verändern mit z.B. "change drill 0.4". (Zentrierloch wäre dann 0,4mm) Auch der Durchmesser (Diameter) des Löt-Auges ist im nachhinein änderbar. Bei dem "Lötinseln holen" als Bauelement aus der Bauelemente-Bibliothek, geht dann ein jegliches Ändern nachträglich nicht mehr! Und beim Spiegeln (mirrow) sind die Löt-Augen (hier als PADs) verschwunden ... (da nur auf einer Seite) Und es geht als Freeware dann nur noch ein exaktes Zeichnen im ca. 80mm x 100mm Leiterplatten-Format. Und noch einen Leiterzug zwischen 2 Löt-Augen mit dem Abstand von 2,5mm zu zeichnen, ist für mich Blödsinn. Ich bin kein Industrie-Betrieb, sondern nur Bastler! Da setzte ich lieber eine Brücke aus Draht an einer anderen beliebigen Stelle. Auch "Auto-Router" oder "Auto-Cad", wo die Leiterzüge nach dem Stromlaufplan automatisch gezeichnet werden, mache ich nicht. Ich glaube, mit nur meinem "Kopf" kann ich dies besser und bin nicht auf schnell schnell bedacht. Noch etwas: Man sollte viel Cu-Flächen stehen lassen. Also wenig wegätzen. (siehe hier ganz am Schluss die 2 Leiterplatten-Fotos) Man braucht viel Einarbeitungs-Zeit um mit EAGLE zurecht zu kommen. Aber es geht Super, auch als Freeware ... Zur Folie ausdrucken : Ich habe einen normalen Tintenstrahl-Drucker (Canon IP7250) mit 5 Tinten-Patronen (2mal schwarz und 3mal Farbe). (also keinen Laser-Drucker) (Laserdrucker "sollen" keinen sehr guten Schwärzungsgrad haben) Und so verwende ich spezielle Klarsichtfolie [T-Shirt-Transferfolie] für Tintenstrahldrucker (Klick hier) zum Ausdrucken. Die Einstellungen für das Drucken sind in einem hier beiliegenden Zettel der Klarsichtfolie beschrieben. Ich benutze ca. 50% billigere Tintenpatronen als die Originalen vom Hersteller Canon. Um eine längere Haltbarkeit zu erhalten, (Schwärzungsgrad vermindert sich bei längerer Lagerzeit) verwende ich den Tonerverdichter für die Folie (Klick hier) ZU BELICHTEN :

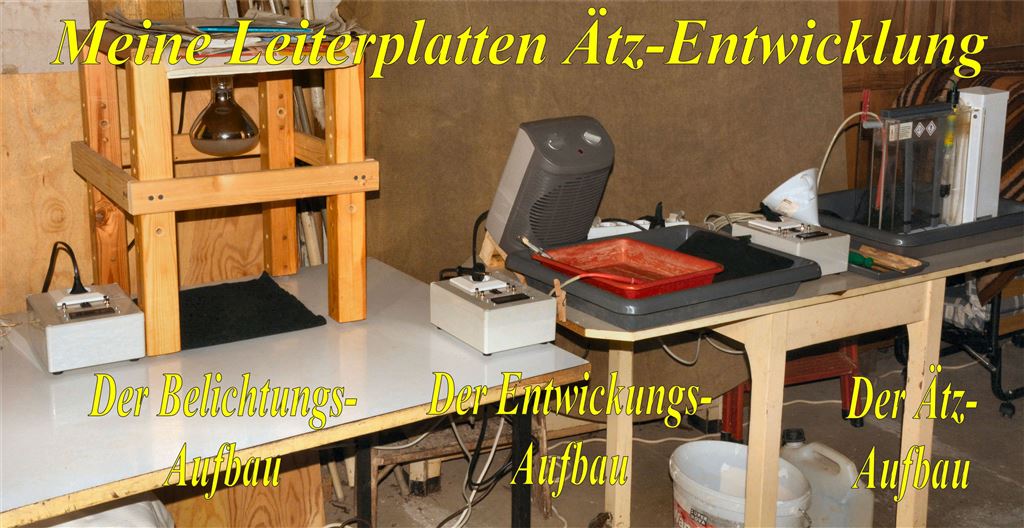

Zu Belichten mit der selbst aufgebauten Zeitschaltuhr als Gerät (Klick hier -->am Schluss der Seite mit Fotos...) Hier ist es genauer erklärt !!!!!!!!!!!! Und : Natürlich muss die Druckerschwärze der Folie direkt auf der Fotoschicht der Leiterplatte aufliegen beim Belichten. Man muss dem entsprechend die Folie ausdrucken. (gespiegelt oder normal) Wenn dies nicht so ist, weil die Folien-"Schicht" dazwischen wäre... kommt es zu Schatten zur Parallaxe ... Die Leiterzüge werden nicht exakt scharf dargestellt beim Belichten. (Klick auf das Foto und es wird größer.) Belichtungszeit: 3min:25sec So verwende ich auch Schrift-Text schon beim Zeichnen der Leiterplatte (Layouts) damit ich die Folien nicht falsch herum auf die Leiterplatte auflege ! (damit es nicht spiegelseitig entsteht) (siehe hier ganz am Schluss die 2 Leiterplatten-Fotos oder oben die Klarsicht-Folie) Zu Leiterplatten-Material : Ich verwende nur Bungard-Leiterplatten (sind die Besten ...) Beispiel: 100x160mm Euro-Format / 1,5mm dick / 35µm Cu / einseitig Fotobeschichtet (Klick hier) Bei Bungard-Leiterplatten ist die Fotoschicht fast immer gleich dick. Man braucht so gut wie nichts ändern bei den Zeiten und Temperaturen ! Zu Entwickeln :  Beim

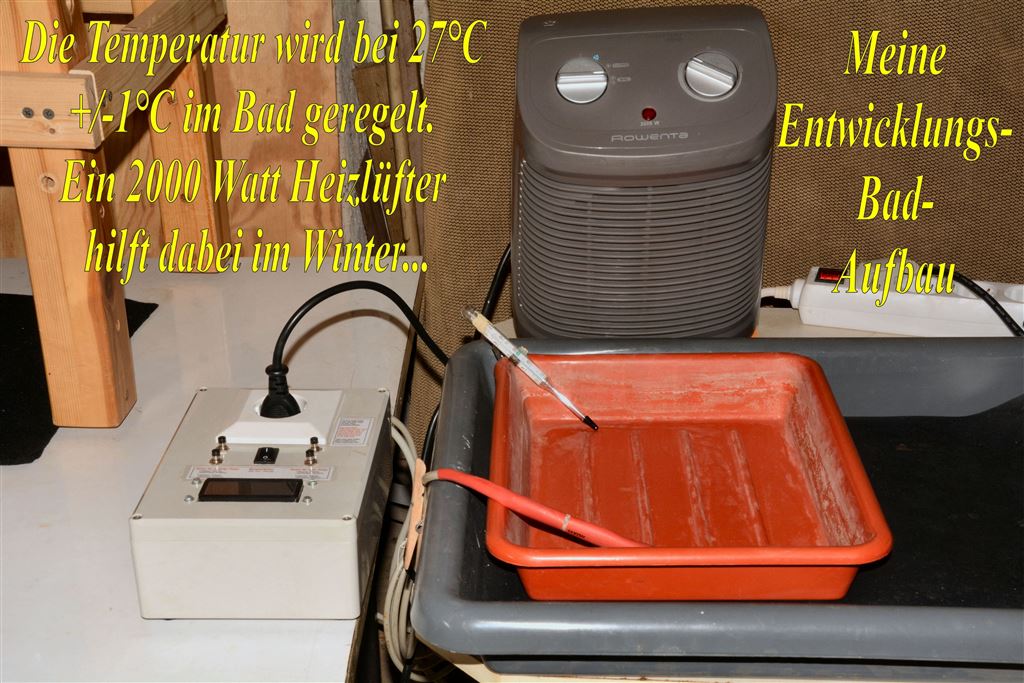

Entwicklungs-Bad sind es ca. 27°C Beim

Entwicklungs-Bad sind es ca. 27°C mit NaOH (Klick hier) in einer separaten Plast-Schale. 10g NaOH werden dabei in 1,0Liter Wasser gelöst. Mit einem Pinsel fächere ich immer ein etliche male über die Fotoschicht. Nach kurzer Zeit sieht man schon die Leiterzüge auf der Leiterplatte. Bei mir lag die vollständige Entwicklungszeit bei etwa 3min (Klick auf das Foto und es wird größer.) Dabei wird bei mir mit einem schräg angestelltem Heizlüfter (klick hier) auf das Entwicklungsbad 27°C geheizt / geregelt ! -mit selbst aufgebautem Temperatur-Regler (Klick hier am Schluss der Seite mit Fotos...) WEIL = Im Winter habe ich nur 5°C in dem Ätz-Raum. Eine Spritzwasser-geschützte Reptilien-Terrarium-Heizmatte unterhalb der Plast-Entwicklerschale war mit 40 Watt zu schwach. Nach dem Entwickeln wird die Leiterplatte in einem Wasserbehälter vorsichtig "abgespült". Ein danach Trocknen ist nicht gut ! Es bilden sich "Wasserflecken", welche SCHWER ätzbar sind. Also vom Wasser-Reinigungs-Bad gleich ins Ätz-Bad. Zum Ätzen :  Ich

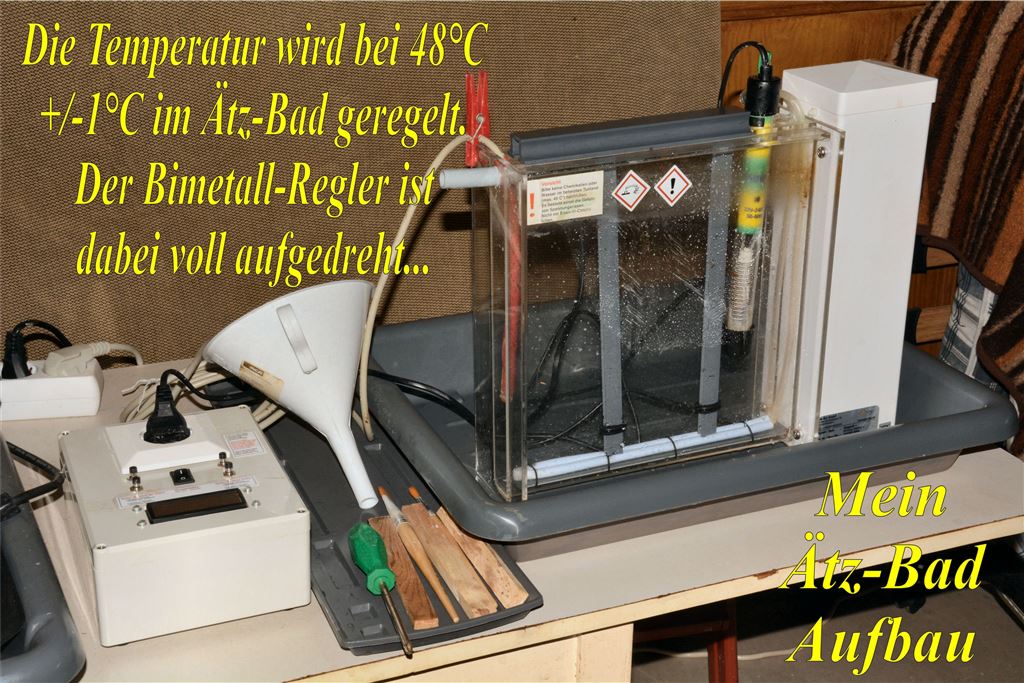

verwende ein gekauftes Ätz-Gerät (Klick hier) Ich

verwende ein gekauftes Ätz-Gerät (Klick hier)

mit Heiz-Stab mit Bimetall-Regler. Im Ätz-Bad sind 48°C (besser 43°C Ätz-Küvette platzt nicht --mein Erfahrungswert--) mit Natrium-Per-Sulfat (Klick hier) 400g Natrium-Per-Sulfat werden in 1,5Liter Wasser aufgelöst für eine komplette Füllung vom Ätz-Gerät. Da sich das Natrium-Per-Sulfat nur sehr langsam im Wasser auflöst, mache ich dies meist am Vortag bei einer Neu-Füllung. (Klick auf das Foto und es wird größer.) Bei diesem handelsüblichen Ätz-Gerät musste ich öfters den internen Bimetall-Temperatur-Regler per Hand nachregeln. Jetzt mit meinem selbst aufgebauten Temperatur-Regler (Klick hier am Schluss der Seite mit Fotos) funktioniert es Super-genau. Dabei ist der Bimetall-Regler in der Heizung voll aufgedreht ! Ein Luftgebläse mit Schlauch unterhalb in der Ätz-Küvette wälzt die Ätzflüssigkeit um ... Die Ätz-Dauer lag bei mir immer bei ca. 10-12min. Wenn die Zeit größer 18-25min ist, hat man zu kurz Entwickelt oder das Ätz-Bad ist aufgebraucht ... Man muss selbst überlegen !! Nach dem Ätzen spüle ich die "Arbeits-Geräte" , wie Ätz-Gerät und Entwicklerschale mit Wasser aus! So geht auch der Luft-Blasen-Schlauch vom Ätz-Gerät nicht so schnell kaputt. (dennoch musste er nach 2 Jahren durch einen Neuen ausgewechselt werden.) und drehen. Somit kann man die Ätz-Umspülung durch den Luft-Blasen-Schlauch gut korrigieren.... Zu Bohren :

Zu Zuschneiden :

Zur Kupfer-Oberflächen-Behandlung : Der restliche Foto-Lack wird mit einem Lappen mit Nitro-Verdünnung entfernt. Die Cu-Oberfläche wird nicht mit feinem Sandpapier blank "geputzt". (nur zur Not) Man verwendet hier einen Polibloc (Klick hier) [ im Jahr 2022 -gibt es nicht mehr zu kaufen] und reibe das Cu im trockenen Zustand der Leiterplatte blank. Durch Schlagen der Leiterplatte auf die Tischkante entfernt man die entstandenen Partikel aus den Bohrlöchern. Mit Lötlack-Spray sprüht man noch die Leiterplatine ein. (Klick hier) Trockenzeit ca. 12 Stunden bei 20°C. Ein galvanisches Verzinnen würde auch gehen. So etwas gibt es, als lösliches Pulver ??? Ich habe es noch nicht gemacht. Es soll sehr giftig sein ??? ---- ACHTUNG : Es empfiehlt sich alte Bekleidung anzuziehen. Ätz-Spritzer (fast unvermeidbar) entpuppen sich nach der 3...-ten Wäsche als Löcher! Hier mit Natrium-Per-Sulfat zu ätzen, geht aber noch ! Eisen-III-Chlorid ist viel aggressiver !!!! , welches ich vor ca. 25 Jahren primitiv in einer normalen Zimmer-Temperatur Plast-Schale zum Ätzen benutzt hatte... Altes Prinzip: -mit Bleistift auf durchsichtigem Pergament-Millimeter-Papier wurde eine Zeichnung 1:1 gemacht. -auf die Cu-Schicht der Rohleiterplatte wurde die Zeichnung aufgelegt und die Bohrungen angekörnt. -dann wurde schon gebohrt. -dann mit einer Röhrchen-Feder den speziellen Lack (ähnlich wie Nitrolack) auftragen. (also per Hand auf die Cu-Schicht der Roh-Leiterplatte zeichnen) -dann ätzen -den speziellen Lack mit Nitro-Verdünnung entfernen -da es damals keinen Lötlack-Spray gab, wurde festes Kolophonium in Spiritus gelöst und aufgepinselt. (( Eine Röhrchen-Feder habe ich jetzt [2016] nicht mehr im Internet gefunden. )) (( Aber hier Fotos von meiner alten Röhrchen-Feder. (Klick hier) )) UND ((Jetzt gibt es wasserfeste Stifte 0,3 / 1,0 / 1,5mm (Klick hier) /// Ich habe es NICHT probiert !!! )) ---- Verschweigen will ich nicht : In gewissen Zeitabständen kommt bei uns ein Schadstoff-Auto, wo ich die verbrauchten Chemikalien sachgerecht entsorgen kann. ---- Hier die Controller-Leiterplatte und Anzeigen-Leiterplatte aus "4-Basteleien mit nur einem Aufbau" von mir hergestellt, aus ersten Versuchen. Klick auf die Fotos und sie erscheinen Größer.

. |